GAZELE DE PRETECTIE IN PROCEDEELE DE SUDARE MIG-MAG si TIG-WIG

Dorim sa va familiarizam cu importanta protectiei baii de sudura cu ajutorul gazelor de protectie.

BENEFICII IMPORTANTE ALE GAZELOR DE PROTECTIE:

- Creşterea productivităţii;

- Îmbunătăţirea calităţii cordoanelor de sudură;

- Reducerea costurilor de producţie.

GAZUL DE PROTECŢIE ARE IMPLICAŢII DEOSEBITE ASUPRA:

- Proprietăţilor materialului sudat: duritatea, rezistenţa la coroziune etc;

- Forma şi mărimea băii de material topit;

- Gradului de topire şi a porozităţii materialului din zona de îmbinare;

- Vitezei de sudare şi cantităţii de stropi.

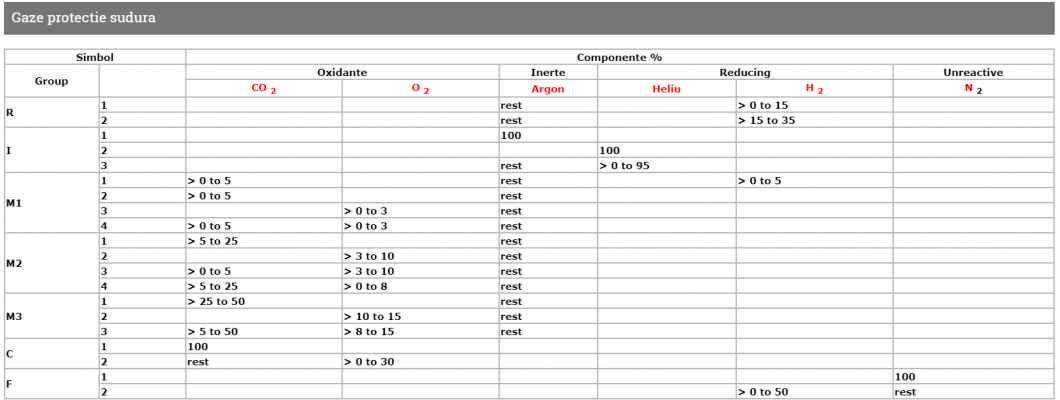

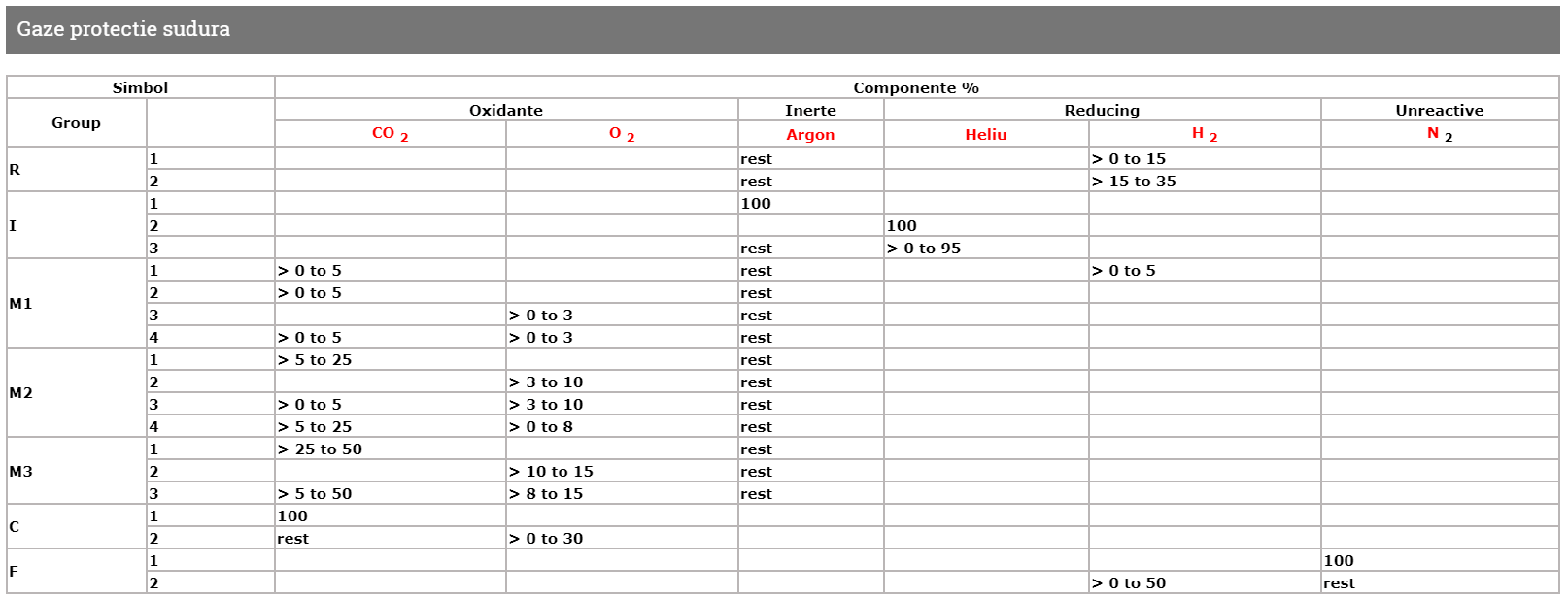

TIPURI DE GAZE DE PROTECTIE

Pentru a înţelege ce tip de gaz de protecţie este alegerea optimă pentru fiecare aplicaţie în parte, voi detalia, în cele ce urmează, tipurile de gaze de protecţie care se pot utiliza şi modul în care ele influenţează sudura.

Argon

Argonul este utilizat pentru sudarea materialelor neferoase (cum ar fi aliaje de aluminiu, cupru, nichel etc) şi a metalelor radioactive (zirconiu etc.) sau dificil de prelucrat (titan etc.). Argonul oferă o stabilitate excelentă a arcului, ceea ce permite obţinerea unei bune pătrunderi şi a unei excelente calităţi a cordonului de sudură.

În cazul sudării materialelor feroase, argonul este, de cele mai multe ori, amestecat cu alte gaze, cum ar fi: oxigen, CO2, hidrogen.

Potenţialul scăzut de ionizare al argonului ajută la o bună transmitere a curentului de sudare. În plus, determină obţinerea unui arc bine constrâns şi cu o densitate mare de curent, fapt ce permite concentrarea energiei pe o suprafaţă relativ redusă.

Dioxidul de carbon (CO2)

Fiind un gaz reactiv CO2 – ul se descompune, în arcul electric, în monoxid de carbon şi oxigen liber. Acest oxigen liber se combină, la rândul său, cu diverse elemente care se transferă prin intermediul arcului electric şi formează oxizi care ies la suprafaţa cordonului de sudură.

Datorită efectului de oxidare pe care îl determină, CO2 – ul este folosit în forma pură pentru sudarea oţelului carbon, deoarece este simplu de procurat şi permite obţinerea de cordoane de sudură de bună calitate şi cu un cost relativ scăzut.

Totuşi, datorită faptului că nu permite sudarea în spray-arc, utilizarea acestui gaz în stare pură este limitată la modurile de transfer în scurt-circuit şi globular. De fapt, unul dintre dezavantajele majore date de utilizarea CO2 – ului este transferul globular grosier, caracterizat prin apariţia de stropi.

Acest gaz are un cost scăzut de achiziţie, însă acest lucru nu este întotdeauna echivalent şi cu cel mai mic cost de sudare pe metru. Rata de depunere mai mică, care are drept cauză pierderile importante generate de cantitatea relativ ridicată de stropi, poate influenţa costul final al operaţiei de sudare. De asemenea, costurile de manoperă implicate de operaţiile de îndepărtare a stropilor determină o creştere semnificativă a costului total de producţie.

Heliu

Heliul este un gaz inert, utilizat în aplicaţiile de sudare care necesită introducerea unei mari cantităţi de căldură în material. Are avantajul de a îmbunătăţi viteza de sudare şi de a creşte pătrunderea, însă nu permite obţinerea unui arc la fel de stabil ca în cazul utilizării argonului.

Heliul are o mai mare conductivitate termică decât argonul şi determină un arc mai lat şi o baie de material topit mai fluidă. Acest lucru este avantajos atunci când se sudează aliaje de aluminiu, magneziu sau cupru.

AMESTECURI DE GAZE

Dintre numeroasele amestecuri de gaze realizate pentru a îmbunătăţi procesul de sudare merită menţionate următoarele:

Argon/Oxigen

Adăugarea unor mici cantităţi de oxigen în argon, în mod normal între 1% şi 5%, determină obţinerea unui arc foarte stabil, creşte rata de depunere, reduce curentul de sudare la sudarea în spray-arc şi influenţează forma cordonului de sudură. Baia de material topit este mai fluidă şi îşi păstrează fluiditatea mai mult timp, permiţând sudorului să modeleze mai uşor cordonul de sudură.

Prin adăugarea unui procent de 1% O2 în argon se obţine un amestec utilizat, în principal, la sudarea oţelului inoxidabil în spray-arc. Această cantitate de O2 este suficientă pentru a stabiliza arcul şi pentru a îmbunătăţi rata de transfer şi aspectul cordonului de sudură.

Prin adăugarea unui procent de 2% O2 în argon se obţine un amestec care poate fi utilizat la sudarea în spray-arc a oţelului carbon, a oţelului slab aliat şi a oţelului inoxidabil. Baia va fi mai fluidă faţă de amestecul cu 1% O2.

Proprietăţile mecanice şi de rezistenţă la coroziune sunt similare, indiferent că se utilizează 1% O2 sau 2% O2, însă atunci când se sudează oţel inoxidabil folosind 2% O2, culoarea cordonului va fi mai închisă.

Amestecul conţinând 5% O2 şi 95% argon determină o baie de material topit mai fluidă, însă controlabilă fără probleme. Acesta este cel mai folosit amestec argon/O2 pentru sudarea oţelului carbon. Creşterea procentului de O2 va permite şi creşterea vitezei de sudare.

Argon/CO2

Amestecurile formate din Argon şi CO2 sunt utilizate, în special, la sudarea oţelului carbon şi a oţelurilor slab aliate şi au aplicabilitate limitată în cazul oţelului inoxidabil. CO2-ul amestecat cu argon va determina, în cazul utilizării de curenţi mari de sudare, creşterea cantităţii de stropi.

La sudarea MAG, folosind drept gaz de protecţie un amestec de argon şi CO2, trebuie utilizat un curent de sudare mai ridicat pentru a obţine un transfer prin pulverizare (spray- arc) stabil. Dacă în amestec utilizăm mai mult de 20% CO2, transferul prin pulverizare devine instabil.

Un procent de 5% CO2 în amestec permite sudarea în curent pulsat şi, respectiv, sudarea MAG cu transfer prin scurt-circuit pentru o gamă variată de grosimi de material. Forţele care se dezvoltă în arcul electric permit o mai bună topire a materialului şi obţinerea unei băi mai uşor de controlat faţă de cazul în care se utilizează un amestec de argon/oxigen.

Un procent de 10% CO2 în amestec permite creşterea cantităţii de căldură introdusă în material şi determină o baie mai lată şi mai fluidă, atât în cazul transferului prin scurt-circuit, cât şi în cazul transferului prin pulverizare.

Existenţa în amestec a 15% CO2 permite sudarea unei game variate de oţeluri carbon şi slab aliate. În cazul transferului prin scurt-circuit, acest amestec permite obţinerea unei productivităţi maxime la sudarea materialelor subţiri, minimizând tendinţa de topire excesivă dată de utilizarea unei cantităţi mai mari de CO2, dar permiţând creşterea ratei de depunere şi a vitezei de sudare.

Ai alte intrebari care sa ni le adresezi ? Nu ezita sa ne scrii aici !

O zi placuta va doresc in continuare !

4 Comentarii

Buna ziua

O întrebare

Am cumpărat o butelie cu argon de la weldmaster Tg Mureș

Incerc sa sudez inox și oțel.dar arcul distruge electrodul de volfram

Și nu are continuitate.

E de vina tipul de argon pe care l-au livrat?

Că alta explicație nu am

Buna ziua, trebuie o discutie relativ lunga de ce anume se distruge electrodul de wolfram. Ceea ce este clar, intr-un debit normal de argon - gazul nu are de ce sa fie de vina. Acolo este cu siguranta vorba de procesul in sine, curenti de sudare, tip amorsare, etc, etc.

Bună ziua,se poate suda cu aparat Tig și gaz CO2?

Bună ziua,se poate suda cu aparat Tig și gaz CO2?

Buna ziua. In procedeul de sudare TIG-WIG - gazul care se foloseste intotdeauna este argon pur (versiune 4.8 sau 5.0).

Lasa un mesaj: